编者按:2017年11月3日,国家重点实验室在汕头苏埃通道工程指挥部成立苏埃通道现场实验室,主持苏埃通道工程科研课题《土-岩-孤石混合地层超大直径盾构装备及施工关键技术研究》,重点开展海水环境下泥浆配比实验研究、基岩突起地层稳定性分析及盾构掘进技术研究、带压进仓泥浆配比及保压性能实验研究、管片位移分析及控制措施等关键技术研究,解决了超大直径泥水盾构在海水环境下浆液配制、盾构过基岩突起段施工方案的制定、淤泥地层带压进仓泥浆配制、海域环境孤石探测及处理、盾构推进系统参数控制等方面的难题,为相关施工方案的制定提供技术支持。目前,课题组已发表论文12篇,获得专利授权8项。

汕头海湾隧道工程是广东省汕头市第一条穿海隧道,也是国内首条超大直径盾构穿越复杂地层海底隧道,被誉为“世界级超级工程”。自汕头海湾隧道在施工建设以来,盾构及掘进技术国家重点实验室设立项目现场实验室,协助项目攻克了一系列前所未有的技术难题。目前其东线盾构机已掘进突破千米,西线盾构机也已突破施工难度最高的始发段150米,预计盾构隧道将于明年上半年实现贯通。

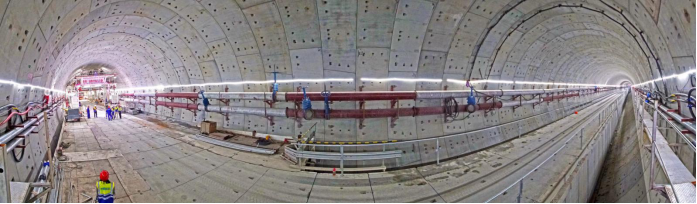

近日,记者实地探访了汕头海湾隧道工地一线,步行进入东线隧道,在盾构机转运平台,所处的位置是距离海平面约30米距离的海底深处,工人们个个汗流浃背,熟练地操作着遥控器,用机器吊起各种设备,有条不紊地作业。

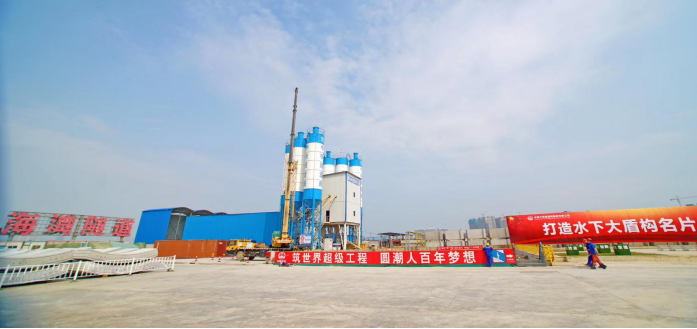

汕头海湾隧道是国内首座地处8度地震烈度区的盾构隧道,全长6.68公里,其中海底盾构施工段长度3047.5米。工程地质条件复杂,是国内最大水下公路工程盾构法隧道,施工需攻克世界级技术难题,其施工综合难度和风险在国内海底隧道界首屈一指。为顺利推进工程建设,项目单位引入院士团队,建立了钱七虎、孙均等院士专家团队,设立了周福霖、王复明、陈湘生等院士工作室,中铁隧道局集团成立了盾构与掘进技术国家重点实验室现场实验室,为现场施工提供坚强的技术支撑。汕头海湾隧道项目建设者还立足现场进行科研创新,为大盾构施工积累和探索了宝贵的经验。

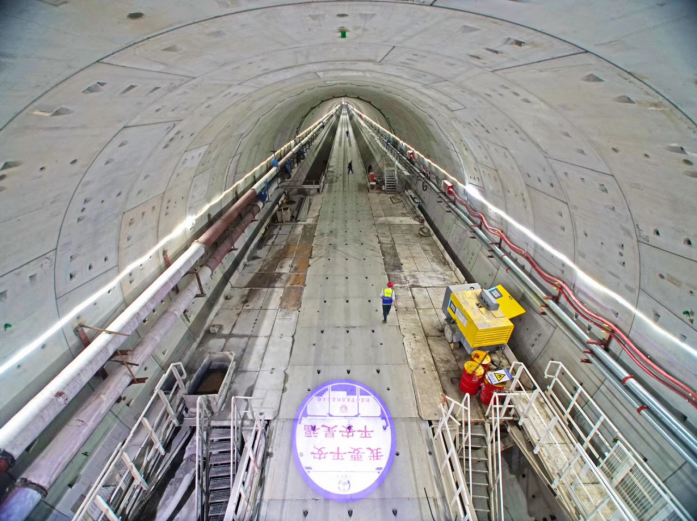

“由于隧道所处地质条件非常复杂,需要采用隧道掘进的专用工程机械盾构机进行施工。”中铁隧道局汕头海湾隧道工程南岸工区土木副经理李文玉介绍,东线所使用的盾构机直径约15.01米、长度超过130米的大型设备,是针对工程地质存在的孤石、基岩凸起等特殊地质条件进行的设计,由德国海瑞克公司量身定制而成。西线盾构机刀盘直径15.03米,总重量达到570吨,比东线盾构机重了85吨,相当于5层楼高,是具有自主知识产权的国产超大直径泥水盾构机。这两台盾构机都是真正的“巨无霸”。2017年12月,东线盾构机刀盘吊装下井。2018年3月,西线盾构机刀盘也顺利吊装下井,目前双线掘进,隧道内部结构同步施工。

据介绍,盾构机依靠自身的顶推动力系统往前推进,每推进两米同步安装一环隧道管片和箱涵,不停循环反复,最终完成整条海底隧道的施工。李文玉介绍说,汕头海湾隧道工程具有“大、高、硬、浅、险”等特点。其中,“大”是指采用的泥水盾构机庞大,直径达15.03米,属于超大直径;“高”是指隧道处于高地震烈度区,达到8度;“硬”是指岸上段孤石和海中基岩段,岩石的最大抗压强度达210MPa;“浅”是指盾构机上方覆盖层厚度薄,没有达到通常的盾构机直径一倍以上的要求;“险”是指海湾隧道地质复杂,施工难度大,安全风险高,尤其是海湾隧道处于软硬不均地层。

在盾构机最前方,是用于开钻泥土的一个直径约5层楼高的圆形刀盘,在掘进过程中,需要根据掘进情况不断优化刀具配置,从而使盾构机始终处于最佳掘进状态。“目前,海湾隧道东线盾构施工进度突破1024米,成功地在水下淤泥地质条件下完成了2次带压进仓作业。”李文玉表示,在水下淤泥地层、开挖直径15米级条件下实现带压进仓作业,在国内尚属首例,为我国大直径盾构机水下带压进仓作业积累了经验。

此外,盾构管片和隧道砼结构耐久性和缝隙控制也是工程的重点。“每一环管片需要安装螺栓达到86颗,东、西两条隧道总共3047环,共需要安装26.2万颗螺栓。”李文玉说,管片采用“7+2+1”分块模式,错缝拼装,斜螺栓连接。管片采用高性能耐腐蚀混凝土,两道弹性密封垫和内侧嵌缝防水,抗渗等级P12,确保工程百年大计。

据介绍,汕头海湾隧道工程截止目前累计完成投资19.53亿元,约占总投资34.24%。中铁隧道集团汕头海湾隧道项目部有关负责人表示,汕头海湾隧道已经进入施工大干的重要阶段,预计今年将完成超过10亿元的工程量。隧道建成后将开辟汕头南北两岸过海新通道,未来通车后10分钟即可由北岸到达新城,对突破过海交通瓶颈,缩短城区行车时间,增强省域副中心城市的聚集和辐射功能,助力汕头打造高水平全国性综合交通枢纽。